新しい作業台で作った初めての作品が、このカウンターのような長い机です。

自分の作業部屋のパソコンデスク用にこんな机が欲しかったのです!

なんか、使うのがすごくもったいないです(≧∇≦)

今使っているパソコンデスク用の机というのは、スノコに木の角材をつけただけという、やっつけテーブルだったのに…

↑こんなやつ・・・散らかってます>┼○ バタッ

それがこれに変わるんです!!↓↓↓

すごいグレードアップ♪

※その後、さらにパワーアップさせたPCデスクを作りました!記事最後にリンク

テーブルを簡単に作るならアイアン(鉄)の脚に限る!

問題は、テーブルの脚をどうするかということでした。

木工が好きですからどうしても脚も木で作ろうと考えていました。

しかし、脚をテーブル板につけるための構造がけっこうややこしいのです。

だからといって、ホームセンターに売っているような丸い棒の足をネジでねじ込むようなシロモノはちょっといただけません。

で、最近ネットで見ていて「アイアン」(鉄)を使った家具を思い出しました。

そうだ、脚はアイアンにしよう!

そしたら、アイアンの脚だけってのは、けっこう売っているものですね。

鉄脚販売サイト見つけました。

粗悪な海外製品が多い中、大阪の溶接の職人さん?のようでしたので、ココに決めました。お値段も安いし♪

アイアンはスチールやアルミなんかよりも重いですが、強度もあるし、デザインが本物的でいいです。

↓こんなやつです

ということで、早速、自分の机を自作してみました。

アイアンの脚を使って本気でテーブル(机)を自作してみた

材料

アイアンの脚 4つ 13000円くらい(76cm 径19mm 送料込み)

タモの板 200×1900×22mm 3枚 6000円くらい(テーブル板ヤフオクで)

タモの板 250×700×22mm 1枚 1000円くらい(引き出し表板 ヤフオク )

シュリザクラ130×45×900mm 1本 2000円くらい(天板の吸い付き桟用 ヤフオク )

黒檀 500円くらい (千切り用)

ビス M5×20mm 16個 500円くらい

シナ合板・ヒノキ材(引き出し用) 残り木

ビスケット 数枚

塗料 みつろうワックス

総額:24000円くらい(作業道具台は含まず)

板をはぎ合わせて机の天板にする

これがテーブルの最も核心の作業だと思います。

今回は、タモという木目の詰った白い木材を使いました。

ちょうど3枚、同じ厚さで手に入れたので、表面をカンナでかけて、平にしたあと、ルーターをつかって、板をつなぎ合わせる部分を平にカットします。

しかし、2m近くある長い材では、なかなか小さなルーターテーブルで平にするのは難しいです。

結局カンナで慣らしてみましたが、隙間が出来てしまいそうです。

まぁ、とりあえず初めてだし、ヨシとします。

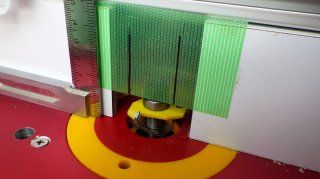

つぎに、横溝ビットというもので、板の継ぎ目に溝を掘っていきます。digramのビスケット用のビットがありました

間にビスケットという楕円の木製チップを埋め込んで接着します。

いわゆるダボのようなものなのですが、ダボよりも強度が強いらしく、板などを継ぎ合わせるのに向いているようです。

マキタのダボがブナ材で強度があるというので、それにしました。

ビスケットはビスケット用のカッターがあるのですが、わざわざそのために工具を買うほどでもないので、ルータービットでやってみましたがなかなか良いです。

あとは、隙間や収まり具合を確認したあとで、タモ板を接着剤ではぎ合わせます。

今回、新調した、この接着剤。タイトボンドⅡ

かなり強力!30分で固まります。すごい活躍!

1日待たなくて次の作業へとりかかれます。

しかし、接着時間が短いだけに、焦る焦る!

クランプが足りないし、120cmのパイプクランプが長すぎて、この作業場では使いにくくて大変でした(汗

1枚の天板になったら、少しカンナをかけて慣らしておきます

どうしても反ってしまうのはしょうがないですね。

そして裏は隙間があいてしまった・・・・やっぱり><

天板に吸い付き桟をつけてみる

通常テーブルの強度や反りを修正するために、天板の下に桟木をつけます。

これは、ネジやダボでつなぎ合わせるのが簡単です。

しかし、ここは、ちょっと匠なことに挑戦してみることにしました。

吸い付き桟

アリ溝ビットを使って天板に斜めの溝を掘ってそこに桟木をスライドさせてとりつけます。

クギなどを使わないのですが、しっかりと組むために、溝の幅を入り口から奥側にいくと狭くなるように調整してきつくします。

まずはシュリサクラを丸ノコで縦にカットして、それを半分に切り、4本のテーブル桟を作ります。

直角をだすのには、70mmもあるロングビットをつけてカンナ盤のように削っていきました。これは便利!

ルーターのアリ溝ビットで、テーブルにつける側を掘っていきます。

シュリサクラはかなり硬くて、よく見ると銘木でした。桟木に使うとはもったいなかったです(笑

こんどは、天板のほうを、トリマーで彫っていきます。

墨付けはシュリサクラの桟を置いてエンピツでトレースしました。

始めはストレートビットで2回くらいに分けて掘って、最後にアリ溝ビットで吸い付き残の溝をカットします。

片側は垂直に、もう片側は、奥がやや狭くなるようにカットします。

1本目、チェックします。

・・・

ギャー!

スカスカ・・

一回目からミスった!

もう、吸い付きどころか、スルっと入っていきます。

これはむずかしい・・・

※あとで他の吸い付き桟の紹介サイトをみると、レベルが高いようです。ジグを作ったり、手作業だったりと何かと難しそうでした。

2本目からは、ちょっと慎重にカットしていきます。

ハンマーで叩いてある程度は入りそうな状態にしました。

奥の部分は、桟木のほうをすこし加工して、溝が隠れるようにします。

結局2本は吸い付かず…

で、吸い付き桟は失敗がゆるされないのですが、きっと失敗している人がいるはず!と思い調べましたら、、、、いたいた♪

失敗した吸い付き桟を修理する

ホームセンターに駆け込み、2mm厚のヒノキの薄い平棒を手に入れました。

ヒノキなら少々柔らかいので最適です。

これをカンナで片方だけが薄っぺらくなるように削っていきます。

それを溝に沿わせてボンド付けして乾かします。

これで、かなり窮屈になり、大ハンマーで叩かないと入っていかないくらいになりました。

結局、補修したほうが、よく吸い付いています(笑

ちなみに吸い付き桟の溝の奥は、このようになるべく直線的にノミなどできれいに整えます。

そして、桟のほうも、段をつくっておいて、テーブル側のトリマーの溝が隠れてしまうように加工しておきました。

テーブルのアクセントに千切りを入れてみる

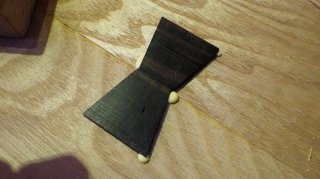

千切りというのは、蝶のような形をした硬い木を、板の継ぎ目や割れたところに埋め込んで、補強を目的としていますが、そのあまりの優美さに、デザイン的にも格が上がります。

実際に、市販のテーブルで千切りがあるものは、手作りの高級家具です。

これまたヤフオクで手に入れた黒檀という超硬い木の棒。

もう、ほとんど金属じゃねーかっていうほど、ずっしり重いです。

エンピツで墨付けしたら、自作のジグソーテーブルでさっそく切っていきます。

※ノコの刃を選ばないと、硬くて削れませんでした。

とりあえずできました。

(画像のチギリは木目方向が間違っていました。チギリの入れ方の記事はこちら)

blog.xn--88jk1b3h2621awgsmct59ki4p.net

WEBを見ると、はめ込むほうを、少し狭く削るとか書いてありますが、けっこう硬くて難しいので、割愛w

とりあえず、凸凹は慣らします。

そしたら、ノミが欠けました。

まじかー!

どんだけ硬いんだか・・・・トホホ

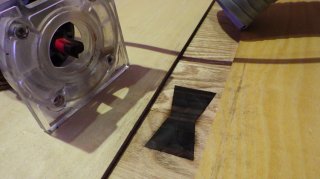

千切りが出来たらエンピツで天板に墨付けして、トリマーで削っていきます。

ジグはないので、絶対失敗が許されません!

内側2mmくらい残して、ギリギリまで削ります。

タモだと柔らかいのでよかったですが、堅い木だとキックバックが怖そうですね^^;

あとは平ノミで墨線まで掘っていきます。

ちょこちょこ確認しながらでないと、堀りすぎます。

タイトボンドを流し込んで、上から当て木をしてハンマーで叩き込んでいきます。

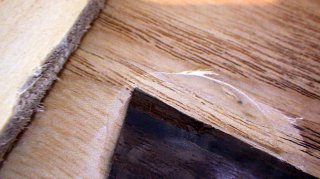

ボンドがにじみ出てきたら、水をつけて拭き取っていきます。

あとは、同じ厚みのベニヤを2枚挟んで、そこをレールにして、トリマーで千切りの出っ張りを削っていきます。

きれいに削れました。

しかし、黒檀の細かい粉がタモの白い木目に入り込んで、周りが汚れてしまいます。

ブロアー必須ですね。

2個目も削りおわろうかという最後で、千切りの端っこが・・・

欠けました( ̄□ ̄;)ガーン

黒檀のカスをあつめて、ボンドを混ぜて、穴のあいたところを埋めようとしましたが・・・・

失敗・・・>┼○ バタッ

ま、まぁいいかぁ^^;

アイアンの脚をテーブルにつける

次ぎは、いよいよ、TAKELABOのアイアンの脚をとりつけます。

1800mmの長い机なので、径を19mmの太めのアイアン。

高さは760mmです。

脚が外側に向かってやや傾斜していますので、安定感はありそうですが、なにせビス留めしますから、強度がどのくらいあるのか心配です。

※現在は普通にアマゾンや楽天で買えますね!

脚の受けの部分は、しっかり平になっていました。

さすが職人さん!グラインダーの跡がかっちょいい。

溶接部もそのままで、塗装もしていなくて、鉄の質感がそのまま伝わってきます。

ラフさが素敵です。

脚がテーブルの外に出ないように、やや内側に墨付けして、キリでセンターを出した後に、ドリルとドリルガイドを使って下穴をあけます。

ビスはTAKELABOさんのおすすめ通り、トラス頭タッピングビスの5mmを使いました。

ねじ込むのに脚がジャマで、長いドライバーが必要でした。

何度もホームセンターに通います(笑

とりつけてみると、すっごく強度がありそうです。

もうガチガチに張り付いています。

これなら大丈夫そうです♪

机の引き出しも作る

タモの短い板で引き出しの前板を作ります。

引き出しもけっこう手間がかかる作業です。

手抜きにするために、吸い付き桟につかったシュリサクラに横溝をレール代わりに掘って、シナベニヤをスライドさせることにします。

タモを前板のサイズにカットしたら、直角・平行を出します。

ルーターの横溝ビットで、吸い付き桟のシュリサクラと前板のタモにベニヤを入れる溝を掘ります。

※シュリサクラの桟はテーブルに打ち込む前に、あらかじめ溝をいれておきます。

左右の引き出しの板はちょっと形を変えてジグソーでカットしてみます。

シャープな感じを出してみます。

底板にするシナベニアと奥のヒノキをカットします。

うまくはまるか確認。

スライドも硬くなくいいですね!

タモの前板の溝にボンドを流し込んで、底板のシナベニアをくっつけます。

直角よりもやや内傾するように固定。

奥の板は木ネジとボンドで固定。

横は・・・・またあとで♪

ここには、紙類やエンピツなどをいれるので、横はなくて、中にケースを置けばいいかな、と思っています。

とりあえずこんな感じです。

研磨と塗装は!?

書きませんでしたが、サンドペーパーかけと塗装は、部材ができあがるたびに、ちょこちょことやっています。

ペーパーかけは、今回、このブロックを使ってみたのですが、すごく使いやすかったです。

いままで、木の破片でやってましたが、ぜんぜん違いますね^^;

ビックリw

そしてペーパーも茶色の安いやつから、青い高いペーパーにしたら、耐久も削れ感も格段に変わりましたw

塗装は、もちろんみつろうくりーむのワックスです。

越中朝日町の尾山製材のこのみつろう缶がすごすぎです。

引き戸や今回のテーブルにも塗りこみましたが、長持ちします。

オスモや他の天然塗料の10倍以上のコスパじゃないでしょうか?

アイアンテーブルがついに完成!

できましたぁ~^^

もう嬉しい限りです!(><)//

その後に作ったPCデスクの記事はこちら

blog.xn--88jk1b3h2621awgsmct59ki4p.net